Odată cu dezvoltarea rapidă a noilor tehnologii de stocare a energiei,fabricarea bateriilor litiu-ioncalitatea determină direct densitatea energetică, durata de viață a ciclului și siguranța. Printre procesele de conectare a componentelor bateriei,sudură cu ultrasunete a devenit o soluție de bază pentru lipirea ansamblurilor de fișe și electrozi, datorită deteriorării non-termice, rezistenței ridicate a lipirii și controlului stabil al procesului.

1. Introducere

În cazul vehiculelor cu energie nouă și al sistemelor de stocare a energiei, cererea de baterii litiu-ion de înaltă performanță a ridicat cerințe mai mari privind fiabilitatea și consecvența conexiunilor componentelor interne. Metodele tradiționale de sudare, cum ar fi sudarea prin rezistență și sudarea cu laser, se confruntă cu probleme precum aportul excesiv de căldură, care deteriorează diafragmele, topește clapetele sau crește rezistența internă a îmbinărilor, limitând performanța bateriei.

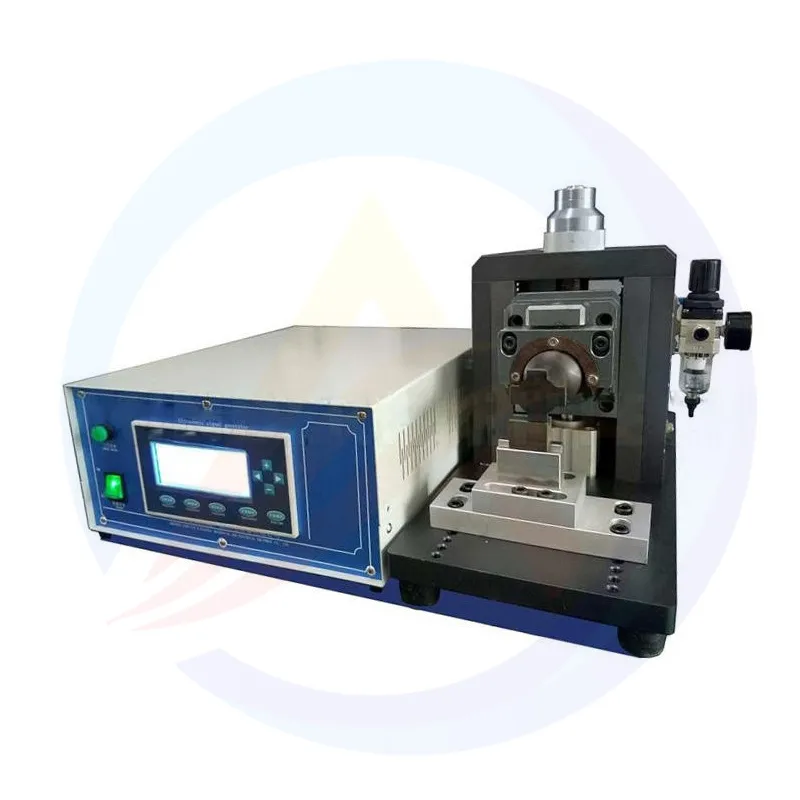

Sudarea cu ultrasunete realizează lipirea în stare solidă prin vibrații mecanice de înaltă frecvență, evitând sursele de căldură externe și rezolvând deteriorarea termică a componentelor sensibile. Echipamentele avansate de sudare cu ultrasunete integrează control de precizie și structuri de înaltă performanță, adaptându-se la diferite materiale și structuri ale bateriilor. Această lucrare explorează caracteristicile sale tehnice și efectele aplicațiilor pentru a sprijini optimizarea fabricării bateriilor.

2. Caracteristicile tehnice de bază ale echipamentelor de sudură cu ultrasunete

2.1 Sistem de control de precizie

Echipamentul adoptă un circuit de control integrat bazat pe microprocesor pentru monitorizarea și reglarea sudării în timp real. Funcția sa automată de urmărire a frecvenței compensează dinamic abaterile cauzate de schimbările de temperatură sau uzura componentelor, menținând frecvența vibrațiilor în intervalul optim, asigurând o transmisie stabilă a energiei și evitând risipa sau supraîncălzirea.

În ajustarea parametrilor, permite setarea flexibilă a timpului de preîncărcare, a timpului de sudare, a puterii de ieșire și a timpului de menținere a presiunii. Interfața om-mașină ușor de utilizat, cu codare anti-interferență, previne erorile parametrilor cauzate de interferențele electromagnetice, asigurând stabilitatea procesului în mediile industriale.

2.2 Structură mecanică de înaltă stabilitate

Componentele ghidajelor de înaltă precizie asigură o mișcare liniară stabilă în timpul aplicării presiunii capului de sudură și a transmiterii vibrațiilor, reducând abaterea de poziție cauzată de vibrațiile mecanice, asigurând o forță de sudare uniformă și evitând deformarea lamelelor din cauza concentrării stresului.

Capul de sudură, fabricat dintr-un aliaj de înaltă duritate și prelucrat prin șlefuire de înaltă precizie, are un model de suprafață care îmbunătățește frecarea pentru un transfer suficient de energie și oferă o rezistență excelentă la uzură, menținând o calitate constantă a sudării în producția de masă pe termen lung.

2.3 Configurarea componentelor de înaltă performanță

Componentele de bază asigură fiabilitatea generală. Sistemul de conversie a energiei utilizează cipuri ceramice de înaltă calitate, cu o eficiență ridicată a conversiei electroacustice, reducând pierderile de energie la convertirea energiei electrice în energie mecanică vibrațională. Suporturile structurale, cum ar fi barele de aluminiu, sunt fabricate din materiale de înaltă rezistență, evitând deformarea sub vibrații de înaltă frecvență pe termen lung.

Sistemul de control este echipat cu microprocesoare de înaltă performanță pe un singur cip, care procesează semnale de senzori multicanal (presiune, frecvență, timp) în timp real pentru controlul sudării în buclă închisă, asigurând că fiecare ciclu respectă parametrii setați și îmbunătățind consistența îmbinării.

3. Adaptarea parametrilor la materialele bateriilor litiu-ion

3.1 Potrivirea parametrilor de sudură pentru diferite file

Echipamentul se adaptează bine la diferite tipuri de tablă. Pentru tablă catodică (5-10 straturi de folie de aluminiu de 20 μm + tablă de aluminiu pur de 0,1 mm), ajustarea timpului de sudare (0,05-2 s) și a puterii de ieșire permite obținerea unei lipiri fiabile. Formele tipice includ sudarea în trei puncte de 3×4 mm (lungime de 25 mm) sau sudarea liniară de 3×25 mm, cu rezistență mare la decojire și fără fisuri.

Pentru clapetele anodice (5-10 straturi de folie de cupru de 10 μm + clapete de nichel pur de 0,1 mm), datorită conductivității termice și durității ridicate a cuprului, reglarea puterii și a presiunii evită sudarea virtuală sau excesivă, asigurând o rezistență internă scăzută și o conductivitate stabilă.

3.2 Sudarea pentru materiale compozite și plăci de acoperire

Îndeplinește nevoile materialelor compozite și ale plăcilor de acoperire. În sudarea cu bandă compozită Al-Ni cu plăci de acoperire/funduri de carcasă din aluminiu, realizează două grupuri de îmbinări de lipire de 3×3 mm (lungime 10 mm) sau 3×4 mm (lungime 14 mm) și stabilește flexibil punctele de lipire (6 sau 9 per grup) pentru a asigura etanșarea și stabilitatea.

Pentru benzi de aluminiu de 0,1 mm și plăci de acoperire din aluminiu de 1-3 mm, un timp scurt de sudare și o putere moderată permit sudarea într-un singur punct de 3×3 mm/3×4 mm sau sudarea în două puncte de 3×3 mm (lungime de 8 mm), fără topirea sau deformarea plăcii de acoperire și cu o bună etanșeitate.

4. Performanță practică a sudării și avantaje ale calității

4.1 Calitate excelentă a sudurii

În practică, echipamentul asigură o calitate bună a sudării cu îmbinări solide, fără sudură virtuală/lipsitoare și fără pulbere vibratoare, evitând scurtcircuitele interne. Temperatura zonei de sudare este sub punctul de topire al diafragmei/materialului izolator, prevenind arderea sau deformarea. Parametrii rezonabili previn fisurarea lamelelor/electrodului, asigurând integritatea structurii interne.

4.2 Adaptabilitatea la producția de masă

În cadrul producției de masă pe termen lung, capetele de sudură rezistente la uzură și componentele fiabile mențin o calitate constantă. Funcțiile anti-interferențe și de memorare a parametrilor ale sistemului de control permit schimbarea rapidă a modelului, reducând timpul de ajustare. Sistemul de conversie a energiei de înaltă eficiență reduce consumul de energie, iar componentele modulare simplifică întreținerea. Un sistem complet post-vânzare (garanție, asistență pe viață) garantează continuitatea producției.

5. Concluzie

Sudarea cu ultrasunete este esențială pentru îmbunătățirea calității și eficienței bateriilor. Echipamentul, cu control de precizie, structură stabilă și componente de înaltă performanță, se adaptează la diferite materiale și structuri, rezolvând blocajele tradiționale ale sudării cu îmbinări solide, fără daune termice și fără pulbere.

În viitor, odată cu apariția bateriilor cu densitate energetică mare (de exemplu, bateriile în stare solidă), cerințele privind precizia, compatibilitatea materialelor și controlul inteligent vor crește. Optimizarea se va concentra pe îmbunătățirea stabilității frecvenței, extinderea domeniului de aplicare al materialelor și integrarea monitorizării inteligente pentru a sprijini dezvoltarea durabilă a industriei bateriilor litiu-ion.