În industria bateriilor cu litiu-ion în dezvoltare rapidă, forfecarea electrodului bateriei ca pas cheie în procesul de fabricare a bateriilor, importanța sa este de la sine înțeleasă. Tăierea electrodului nu numai că determină performanța și calitatea bateriei, ci afectează direct și eficiența producției și costul bateriei.

1, definiția baterieimașină de tăiat cu electrozi

Tăierea electrodului bateriei, după cum sugerează și numele, se referă la procesul de tăiere a foii electrodului după acoperire, uscare și laminare, conform specificațiilor de proiectare și cerințelor de dimensiune, printr-un proces specific înseamnă a forma o bandă de electrod sau o foaie de electrod care îndeplinește nevoile de asamblare a bateriei. Acest proces este direct legat de indicatori de bază, cum ar fi structura internă, capacitatea, ciclul de viață și siguranța bateriei.

2, semnificațiatăierea electrodului baterieimaşină

2.1 Îmbunătățirea performanței bateriei

Calitatea tăierii electrozilor afectează direct performanța bateriei. Controlul dimensional precis poate asigura zona de contact eficientă între electrozii pozitivi și negativi, poate reduce rezistența internă și poate îmbunătăți eficiența de încărcare și descărcare a bateriei. În același timp, tăișul fără bavuri și impurități poate reduce semnificativ riscul de scurtcircuit intern al bateriei și poate îmbunătăți siguranța și stabilitatea bateriei.

2.2 Optimizarea eficienței producției

Procesul eficient de tăiere cu electrozi poate scurta semnificativ ciclul de producție și poate îmbunătăți eficiența generală a liniei de producție. De exemplu, tehnologia de tăiere cu laser, cu viteză mare, precizie ridicată și grad înalt de automatizare, a devenit alegerea principală în producția modernă de baterii. Nu numai că reduce intervenția manuală, dar reduce și timpul de nefuncționare și costurile de întreținere din cauza uzurii sculelor.

2.3 Reducerea costurilor de producție

Procesul de tăiere cu electrozi de înaltă calitate ajută la reducerea deșeurilor de material și la îmbunătățirea utilizării materialelor. Prin controlul precis al dimensiunii și formei tăierii, partea eficientă a materialului electrodului poate fi păstrată la maximum și producția de resturi poate fi redusă. În plus, procesul eficient poate reduce, de asemenea, consumul de energie și costurile forței de muncă, aducând beneficii economice mai mari întreprinderii.

2.4 Asigurați siguranța bateriei

Orice defecțiune în procesul de tăiere a electrodului bateriei poate deveni o sursă de pericole pentru siguranța bateriei. Prin urmare, controlul strict al procesului și testarea calității sunt mijloace importante pentru a asigura siguranța bateriei. Prin optimizarea procesului de forfecare și reducerea generării de defecte precum bavuri și impurități, riscurile de scurtcircuit intern și fuga termică a bateriei pot fi reduse semnificativ pentru a asigura siguranța și fiabilitatea bateriei în timpul utilizării.

3,taiere electrod baterieabilități de operare

3.1 Selectarea unui mod de tăiere adecvat

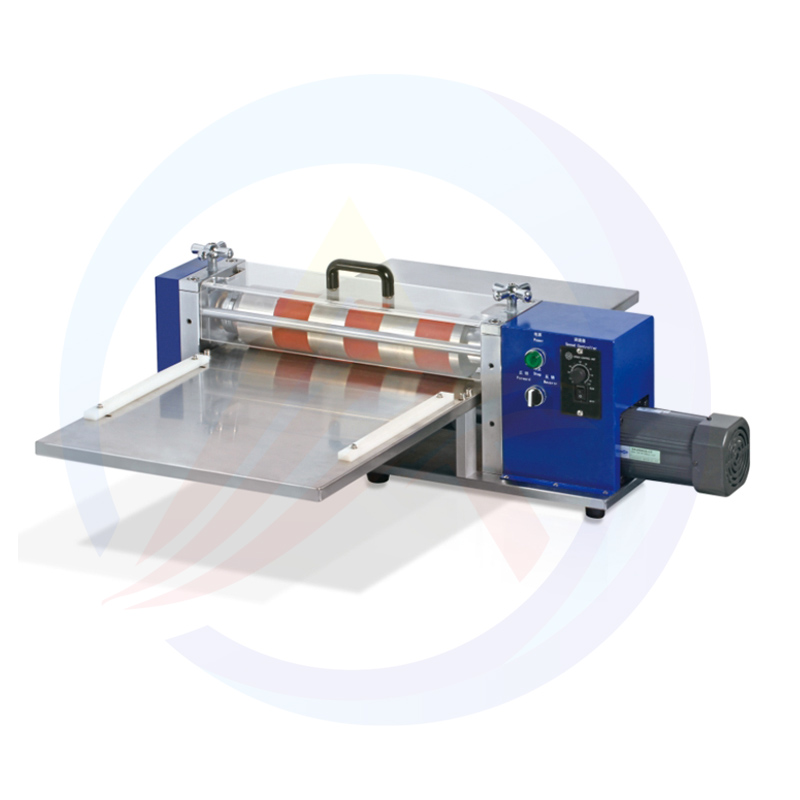

În prezent, tăierea cu electrozi a bateriei adoptă în principal trei metode: tăiere cu disc, perforare cu matriță și tăiere cu laser. Fiecare abordare are propriile sale avantaje și domeniul de aplicare unic. Deși costul tăierii discurilor și ștanțarii matrițelor este scăzut, există unele probleme, cum ar fi uzura sculelor și precizia limitată de tăiere. Tăierea cu laser, cu avantajele sale de înaltă precizie, eficiență ridicată și procesare fără contact, a devenit prima alegere pentru producția de baterii de ultimă generație. Întreprinderile ar trebui să aleagă metoda de tăiere adecvată în funcție de propriile nevoi și condițiile reale.

3.2 Optimizarea parametrilor procesului

Indiferent de metoda de tăiere, parametrii procesului trebuie ajustați și optimizați. Luând ca exemplu tăierea cu laser, energia laserului și viteza de mișcare a tăierii sunt doi parametri cheie ai procesului. Energia ridicată a laserului poate duce la deteriorarea termică și la marginile de carbonizare a materialelor. O energie prea scăzută poate să nu taie materialul în mod eficient. În mod similar, tăierea prea rapidă poate duce la o reducere a calității tăierii, în timp ce prea lent va afecta eficiența producției. Prin urmare, întreprinderile trebuie să găsească cea mai bună combinație de parametri de proces prin experimente și analize de date.

3.3 Consolidarea controlului calității

Controlul calității este o parte indispensabilă a procesului de forfecare a electrodului bateriei. Întreprinderile ar trebui să stabilească un sistem perfect de inspecție a calității și să testeze cu strictețe acuratețea dimensională, bavurile și impuritățile electrodului tăiat. În același timp, este, de asemenea, necesar să se efectueze întreținerea și întreținerea regulată a echipamentului de producție pentru a asigura stabilitatea și fiabilitatea echipamentului. În plus, întreprinderile ar trebui, de asemenea, să consolideze pregătirea personalului pentru a îmbunătăți conștientizarea calității și abilitățile operaționale ale angajaților.

3.4 Introducerea tehnologiilor și echipamentelor avansate

Odată cu dezvoltarea continuă a științei și tehnologiei, continuă să apară noi tehnici și echipamente de tăiere. Întreprinderile ar trebui să acorde o atenție deosebită dinamicii industriei și tendințelor de dezvoltare tehnologică și să introducă în mod activ tehnologii și echipamente avansate.

4, Provocări și soluții

4.1 Probleme de uzură a sculei

Metodele tradiționale de tăiere, cum ar fi tăierea cu disc și ștanțarea matrițelor, au problema uzurii sculei. Uzura sculei nu numai că va duce la o precizie redusă de tăiere, ci și la creșterea costurilor de producție și a dificultăților de întreținere. Ca răspuns la această problemă, întreprinderile pot lua următoarele măsuri: în primul rând, selectarea materialelor pentru instrumente de înaltă calitate; În al doilea rând, optimizați structura și forma instrumentului; Al treilea este de a întări răcirea și lubrifierea unealtei; În al patrulea rând, verificați și înlocuiți unealta în mod regulat.

4.2 Costul tăierii cu laser

Deși tehnologia de tăiere cu laser are avantajele de înaltă precizie și eficiență ridicată, costurile ridicate ale echipamentelor și costurile de operare fac, de asemenea, multe întreprinderi prohibitive. Pentru a reduce costul tăierii cu laser, întreprinderile pot lua următoarele măsuri: în primul rând, alegeți un laser rentabil; Al doilea este de a optimiza parametrii procesului de tăiere cu laser; În al treilea rând, îmbunătățiți utilizarea echipamentelor și eficiența producției; În al patrulea rând, consolidați întreținerea și întreținerea echipamentelor pentru a prelungi durata de viață a echipamentului.

4.3 Problemă de manipulare a prafului

O cantitate mare de praf este generată în timpul tăierii cu laser, care nu numai că poluează mediul înconjurător, ci și poate reprezenta un pericol pentru sănătatea operatorului. Pentru a rezolva eficient problema prafului, întreprinderile pot lua următoarele măsuri: în primul rând, instalați un sistem eficient de colectare și tratare a prafului; Al doilea este de a consolida ventilația atelierului și schimbul de aer; Al treilea este curățarea și dezinfectarea periodică a atelierului; În al patrulea rând, să consolideze protecția personală și educația pentru sănătate a operatorilor.

5, Concluzie și perspectivă

Fiind una dintre verigile cheie în procesul de fabricație a bateriei litiu-ion, importanța tăierii electrozilor bateriei este de la sine înțeleasă. Prin alegerea metodei potrivite de tăiere, optimizarea parametrilor procesului, consolidarea controlului calității și introducerea tehnologiei și echipamentelor avansate, întreprinderile pot îmbunătăți continuu calitatea și eficiența tăierii electrozilor, punând o bază solidă pentru îmbunătățirea performanței bateriei și reducerea costurilor de producție. În viitor, odată cu progresul continuu al științei și tehnologiei și cu dezvoltarea continuă a pieței, tehnologia de forfecare a electrodului bateriei va introduce o perspectivă de dezvoltare mai largă.