01. Daunele umezelii bateriilor cu litiu

1. Umflarea și scurgerea bateriei

Dacă conținutul de apă al bateriilor litiu-ion este prea mare, acesta va reacționa chimic cu sarea de litiu din electrolit și va genera HF:

H2O + LiPF6 → POF3 + LiF + 2HF

Acidul fluorhidric (HF) este un acid foarte corosiv care este foarte distructiv pentru performanța bateriei:

HF va coroda piesele metalice din interiorul bateriei, carcasa bateriei și etanșarea, ceea ce va duce în cele din urmă la spargerea și scurgerea bateriei.

HF deteriorează membrana SEI (Solid-Electrolyte Interface) din interiorul bateriei, reacționând cu principalele componente ale membranei SEI:

ROCO2Li + HF → ROCO2H + LiF

Li2CO3 + 2HF → H2CO3 + 2LiF

În cele din urmă, precipitarea LiF este generată în interiorul bateriei, astfel încât ionii de litiu din placa negativă a bateriei reacția chimică ireversibilă, consumul de ioni de litiu activi, energia bateriei este redusă.

Când apa este suficientă, gazul produs va fi mai mare, iar presiunea din interiorul bateriei va deveni mai mare, ceea ce va face ca bateria să fie stresată și deformată și vor exista pericole precum bombarea și scurgerea bateriei.

Situația umflăturii bateriei și a capacului portbagajului întâlnită în utilizarea telefoanelor mobile sau a produselor electronice digitale de pe piață este cauzată în principal de umiditatea internă ridicată și de umflarea producției de gaz a bateriilor cu litiu.

2. Rezistența internă a bateriei crește

Rezistența internă a bateriei este unul dintre cei mai importanți parametri de performanță ai bateriei și este semnul principal pentru a măsura dificultatea de transmitere a ionilor și electronilor în interiorul bateriei, care afectează în mod direct durata de viață și starea de funcționare a bateriei. Cu cât rezistența internă este mai mică, cu atât mai puțină tensiune ocupată de baterie la descărcare și cu atât mai multă energie ieșită.

Când conținutul de apă crește, pe suprafața filmului SEI (Solid-Electrolyte Interface) bateriei vor apărea precipitații POF3 și LiF, dăunând densității și uniformității filmului SEI, rezultând o creștere treptată a rezistenței interne a bateriei și o scădere continuă a capacității de descărcare a bateriei.

3. Ciclul de viață scurtat

Conținutul de apă este prea mare, a distrus filmul SEI al bateriei, rezistența internă a crescut treptat, capacitatea de descărcare a bateriei devine din ce în ce mai mică, de fiecare dată când bateria este încărcată complet după utilizarea bateriei, de asemenea, devine din ce în ce mai scurtă, bateria poate fi utilizată în mod normal pentru a încărca numărul de descărcare (ciclu) va deveni în mod natural mai mic, timpul de utilizare (durata de viață) a bateriei va fi scurtat.

02. Sursa de apă în producția de baterii cu litiu

În procesul de fabricație a bateriilor cu litiu, sursa de apă poate fi împărțită în următoarele aspecte:

1. Apa adusă de materii prime

1.1 materiale pentru electrozi pozitivi și negativi: substanțele active pozitive și negative sunt particule micron și nano, care pot absorbi cu ușurință apa din aer; În special, materialele catodice ternare sau binari cu conținut ridicat de Ni (nichel) au o suprafață specifică mare, iar suprafața materialului este ușor de absorbit și de reacționat. După acoperire, dacă umiditatea mediului de depozitare este mare, învelișul de suprafață al filmului de stâlp va absorbi rapid umiditatea din aer.

1.2 Electrolit: componenta solvent din electrolit va reacționa chimic cu moleculele de apă; Sarea de litiu dizolvată din electrolit este, de asemenea, ușor de absorbit apă și suferă reacții chimice; Deci va exista o anumită cantitate de apă în electroliză; Dacă timpul de depozitare a electrolitului este prea lung sau temperatura mediului de depozitare este prea mare, conținutul de apă din electrolit va crește.

1.3 Separator: Separatorul este o peliculă de plastic poroasă (material PP/PE), iar absorbția sa de apă este, de asemenea, foarte mare.

2. Adăugată apă la pulverizarea electrozilor

Pulparea negativă va adăuga apă pentru a se amesteca cu materii prime și apoi va acoperi, astfel încât foaia negativă în sine este apă. În procesul de acoperire ulterior, deși există încălzire și uscare, există încă o parte considerabilă de apă adsorbită în interiorul acoperirii foii electrodului.

3. Mediul atelierului Umiditatea

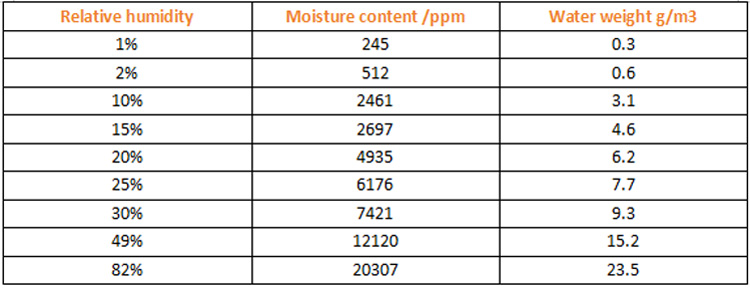

3.1 Umiditatea aerului din atelier Umiditatea aerului este în general măsurată prin umiditatea relativă. Umiditatea relativă variază foarte mult în diferite anotimpuri și vreme. Umiditatea aerului primăvara și vara este relativ mare (mai mult de 60%), iar aerul toamna și iarna este relativ uscat, iar umiditatea relativ mică (mai puțin de 40%). Umiditatea aerului este mai mare în zilele ploioase și mai scăzută în zilele însorite. Umiditatea aerului atât de diferită, conținutul de apă din aer este diferit:

3.2 Apa produsă de corpul uman (transpirație umană, respirație expirată, apă după spălarea mâinilor)

3.3 Umiditatea adusă de diverse materiale și hârtii auxiliare (cutii, cârpe, rapoarte)

03. Controlul apei în procesul de producție al bateriilor cu litiu

1. Controlați strict umiditatea mediului din atelierul de producție

1.1 Omogenați amestecarea în atelierul de producție de electrozi, umiditatea relativă este ≦10%;

1.2 Acoperire (cap, coadă), umiditate punct de rouă ≤ -10℃DP în atelierul de producție de electrozi;

1.3 Tăiere atelier producție electrozi, umiditate relativă ≤ 10%;

1.4 Laminare, bobinare, atelier de asamblare, umiditate punct de rouă ≦-35℃ DP

1.5. Injecție baterie, etanșare, umiditate punct de rouă ≤ -45℃ DP.

2. Controlați cu strictețe corpul uman și umiditatea externă adusă în atelier

2.1 Managementul conformității operațiunii:

-- La intrarea în atelierul de uscare este necesar să se schimbe hainele, să poarte pălării, încălțăminte și măști;

-- Este interzisă atingerea foilor de electrozi și a celulelor electrice cu mâinile goale;

2.2 Managementul umidității materialelor auxiliare:

-- Este strict interzisă aducerea cartonului în atelierul de uscare;

-- Hârtia Plăcuțele de afișare și de identificare din camera de uscare vor fi sigilate cu plastic;

-- Este interzisă curățarea podelei cu apă în camera de uscare.

3. Controlați cu strictețe timpul de depozitare și expunere a foilor cu electrozi

3.1 Gestionarea stocării cu umiditate scăzută:

-- Foile de electrozi laminate și tăiate trebuie depozitate într-un mediu cu umiditate scăzută în 30 de minute (≦-35℃ DP)

-- Foile de electrozi coapte și nefabricate trebuie aspirate pentru depozitare (≦-95kpa)

3.2 Gestionarea timpului de expunere:

-- După coacere, producție, bobinare, ambalare, injecție de lichid, etanșarea trebuie finalizată în 72 de ore (umiditate punct de rouă în atelier ≤ -35℃)

3.3 managementul primul intrat, primul ieşit:

-- Utilizarea foilor de electrozi trebuie să respecte reglementările primul intrat, primul ieşit, adică lotul este folosit înainte; Coaceți mai întâi, folosiți mai întâi.

4. Controlați cu strictețe procesul de coacere a foii de electrod și a separatorului

4.1 Înainte de utilizare, foaia electrodului și separatorul trebuie coapte înainte de utilizare;

4.2 Dacă foaia electrodului și separatorul nu pot fi coapte înainte de producție și bobinare, celula trebuie coaptă înainte de injectarea lichidului;

4.3 În timpul procesului de coacere a foii de electrod sau a celulei bateriei, parametrii cuptorului (temperatura, timp, gradul de vid) trebuie monitorizați cu strictețe;

4.4 Temperatura cuptorului și gradul de vid trebuie verificate în mod regulat pentru a asigura acuratețea.

5. Testarea și controlul conținutului de apă

5.1 Foaia de electrod, separatorul (sau acumulatorul), electrolitul trebuie să testeze conținutul de apă, calificat pentru a injecta lichid;

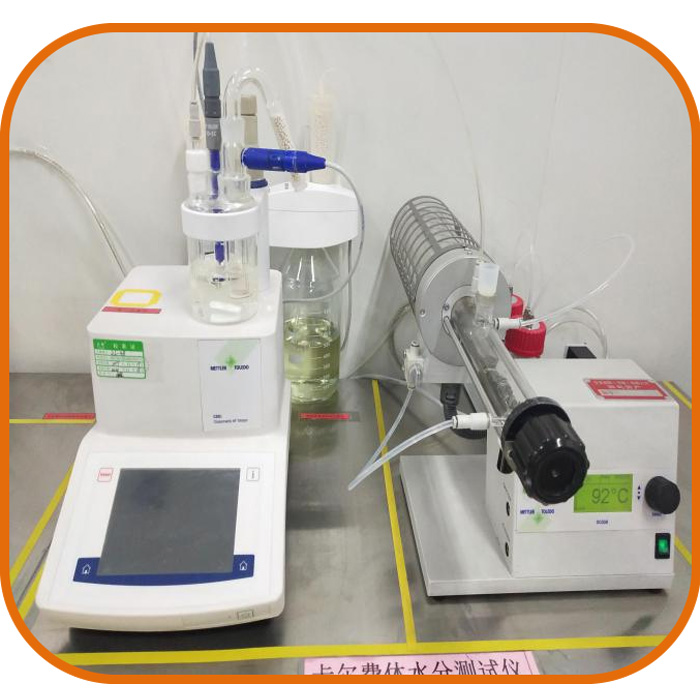

5.2 Metoda de încercare: prelevare conform reglementărilor; Utilizați testerul de umiditate Karl Fischer pentru a măsura;

5.3 Standard de calificare a conținutului de apă:

-- conținutul de apă al plăcii electrodului ≦200ppm (precontrol ≦150ppm)

-- conținutul de apă al separatorului ≦600ppm

-- conținut de apă electrolit ≦20ppm

În rezumat, în procesul de fabricație a bateriilor cu litiu, controlul umidității umidității mediului, timpul de depozitare și expunere al electrodului, procesul de coacere a electrodului și separatorului, perioada de valabilitate a electrolitului, testarea conținutului de apă și alte aspecte sunt esentiale, odata scapat de sub control, va duce la defecte fatale in performanta bateriei lot, iar consecintele sunt foarte grave!

Prin urmare, fie că este vorba de personal de management, personal de producție, personal de control al calității, pentru a consolida gradul de conștientizare a controlului apei din baterie, respectați întotdeauna cu strictețe prevederile procesului, pentru a vă asigura că apa din baterie a fost într-o stare controlată și calificată!