1. Ce este o mașină de presă cu pulbere în domeniul bateriilor?

Cel/Cea/Cei/Celemașină de presă cu pulbereeste un echipament indispensabil pentru formarea miezurilor în procesul de cercetare și fabricare a bateriilor de energie nouă. Funcția sa principală este de a presa pulberea uscată a electrodului pozitiv (cum ar fi oxid de litiu-cobalt, fosfat de litiu-fier etc.) sau a electrodului negativ (cum ar fi grafitul natural, grafitul artificial, materialele compozite siliciu-carbon etc.) în pelete de electrod cu formă regulată, densitate uniformă și structură densă (prototipul foii de electrod). Din punct de vedere al principiului de funcționare, este în esență un dispozitiv mecanic de precizie care realizează deplasarea, deformarea și combinarea strânsă a particulelor de pulbere printr-o acțiune de presiune treptată de pre-presare - presare principală - presiune de menținere, completând reconstrucția precisă a microstructurii. Precizia sa operațională determină direct performanța de bază a electrodului.

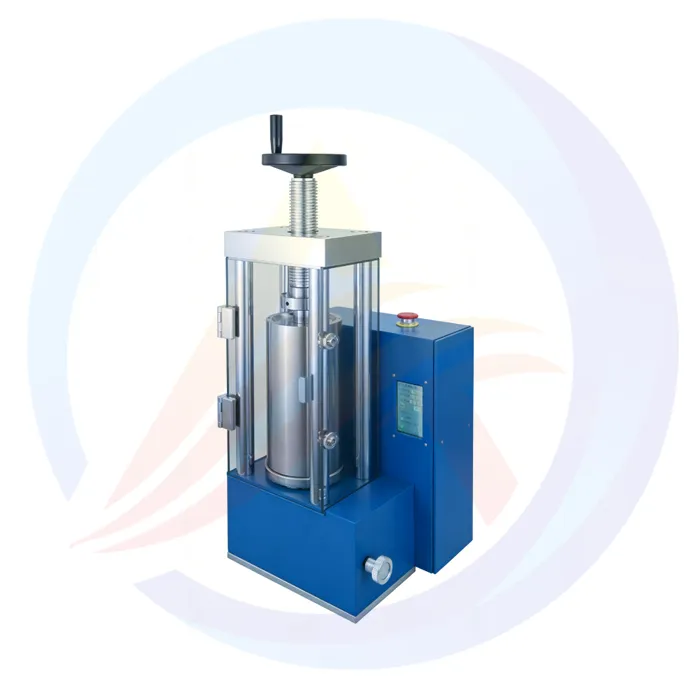

Aceste dispozitive pot fi clasificate clar în două categorii majore, în funcție de scenariile de aplicare: tip cercetare de laborator și tip producție industrială. Mașinile de presat de tip cercetare de laborator sunt în mare parte structuri mici, asemănătoare meselor, cu dimensiuni reduse și funcționare flexibilă. Avantajul principal constă în controlul de înaltă precizie, fiind utilizate în principal pentru testarea performanței la compresiune a noilor materiale pentru electrozi, optimizarea formulelor și prepararea probelor în loturi mici și reprezintă un instrument cheie pentru instituțiile de cercetare științifică și departamentele de cercetare și dezvoltare ale întreprinderilor pentru a explora noi materiale și noi procese; mașinile de compactare de tip producție industrială sunt echipamente automatizate la scară largă, care integrează funcții de alimentare, presare, preluare și detectare, cu o capacitate mare de producție și o stabilitate ridicată, capabile să satisfacă nevoile de producție ale surselor de alimentare cu baterii, bateriilor de stocare a energiei etc. și sunt componentele de bază ale liniilor de producție ale fabricilor de baterii. În plus, conform metodei de aplicare a presiunii, acestea pot fi împărțite în mașini de compactare mecanice și mașini de compactare hidraulice. Printre acestea, cele de tip hidraulic sunt mai utilizate în scenarii de înaltă precizie datorită presiunii de ieșire mai stabile și a gamei de reglare mai largi.

2. Funcția și efectul de bază

Optimizați direct indicatorii principali de performanță ai bateriei:Densitatea compactă este un parametru cheie de performanță al electrodului și funcția principală amașină de compactare a pulberiieste de a controla cu precizie acest indicator. Prin aplicarea unei presiuni rezonabile, porozitatea internă a electrodului poate fi redusă, densitatea de compactare și suprafața de contact a materialului activ pot fi crescute, aducând astfel multiple îmbunătățiri ale performanței: Pe de o parte, poate crește semnificativ densitatea energetică a bateriei. De exemplu, pentru materialele cu electrozi ternari pozitivi, fiecare creștere de 0,2 g/cm³ a densității compacte poate duce la o creștere corespunzătoare de 8-10 Wh/kg a densității energetice a unității bateriei, contribuind direct la îmbunătățirea autonomiei bateriei; pe de altă parte, poate reduce rezistența internă a electrodului, poate optimiza eficiența conductivității electronilor și ionilor, făcând încărcarea și descărcarea bateriei mai rapide, cu o pierdere de energie mai mică și îmbunătățind stabilitatea ciclurilor de încărcare și descărcare.

Asigurarea integrității structurale și a siguranței electrodului:Materialele pulverulente nepresate sunt libere și fragile, incapabile să îndeplinească cerințele de rezistență mecanică pentru asamblarea și utilizarea bateriei. Mașina de presat pulbere utilizează un proces de formare în trei etape. Mai întâi, este supusă unei pre-presare pentru a îndepărta aerul și excesul de goluri din pulbere, evitând defecte precum porii și delaminarea după turnare; apoi, aplică presiunea principală pentru a face particulele să adere strâns una la cealaltă; în final, prin procesul de menținere a presiunii, presiunea este transmisă uniform tuturor părților piesei turnate, asigurând o structură densă a electrodului, o grosime uniformă și o rezistență mecanică suficientă, ceea ce poate rezista eficient la impactul stresului în timpul asamblării bateriei, ciclurilor de încărcare și descărcare, reducând riscul de fisurare a electrodului și de desprindere a pulberii, prelungind astfel durata de viață a bateriei și reducând pericolele de siguranță precum scurtcircuitele.

Potrivit atât pentru scenarii de cercetare și dezvoltare, cât și pentru producția de masă, sprijinind dezvoltarea completă a ciclului industriei:În scenariul de cercetare și dezvoltare, presa de tablete de dimensiuni reduse poate prepara rapid mostre cu diferiți parametri de proces, ajutând personalul de cercetare și dezvoltare să testeze eficient caracteristicile de compresie, efectele de turnare și proprietățile electrochimice ale noilor materiale, scurtând semnificativ ciclul de cercetare și dezvoltare pentru noi materiale și noi procese. Performanța mostrelor preparate de aceasta este îmbunătățită cu peste 10% în comparație cu metoda tradițională de turnare manuală, oferind un sprijin puternic pentru descoperirile tehnologice; În scenariul producției de masă, presa de tablete complet automată, prin conectarea cu echipamentul de amestecare frontal și echipamentul de tăiere a electrozilor posteriori, realizează o producție continuă și standardizată de electrozi. Nu numai că asigură consecvența calității produsului în producția la scară largă, dar îmbunătățește semnificativ eficiența producției și reduce costurile unitare de producție, fiind garanția principală pentru extinderea industriei bateriilor la scară largă.

3. Criterii de selecție (sortate după prioritate, în funcție de cerințele de bază)

Potrivirea precisă a scenariilor de utilizare cu cerințele de capacitate de producție:Aceasta este condiția principală pentru alegerea unei prese de tablete. Dacă este utilizată pentru cercetare de laborator sau producție pilot la scară mică, o presă de înaltă precizie de dimensiuni micin. presă de tablete ar trebui selectat ca prioritate. Parametrii principali pe care trebuie să ne concentrăm includ precizia măsurării forței (necesitând cel puțin 0,5 grade), rezoluția deplasării (nivel micrometric, de preferință 0,04 μm și mai mic), reglarea presiuniiGama de producție (potrivită pentru intervalul obișnuit de 5-50 kN utilizat în laboratoare) și ar trebui să suporte moduri multiple de încărcare (cum ar fi presiune constantă, deplasare constantă și presiune gradientă), precum și înregistrarea automată și trasabilitatea datelor de testare, facilitând cercetătorii să compare și să analizeze impactul diferiților parametri de proces; dacă este utilizată pentru producția industrială de masă, o presă automată de tablete de dimensiuni mari ar trebui luată în considerare cu prioritate. Indicatorii principali includ capacitatea de producție (potrivirea cu ritmul general al liniei de producție), stabilitatea funcționării continue (cu cât timpul de funcționare fără defecțiuni este mai lung, cu atât mai bine), eficiența schimbării matriței (se preferă 30 de minute, reducând timpul de nefuncționare al liniei de producție) și ar trebui să aibă, de asemenea, o interfață de legătură cu alte echipamente de producție și să suporte integrarea unei linii de producție automatizate.

Parametri tehnici principali și compatibilitatea caracteristicilor materialelor:Proprietățile materialului electrodului (cum ar fi duritatea, dimensiunea particulelor, fluiditatea, aderența etc.) determină direct cerințele parametrilor presei de tabletare. Este necesar să se asigure că parametrii de bază ai echipamentului corespund caracteristicilor materialului. În primul rând, intervalul de presiune: Cerințele de presiune pentru presarea electrozilor bateriei sunt de obicei între 5 și 300 kN. Materialele cu duritate mai mare (cum ar fi unele materiale ternare cu electrozi pozitivi) necesită echipamente cu o limită de presiune mai mare; în al doilea rând, timpul de menținere a presiunii: acesta trebuie să se încadreze într-un interval reglabil de la 0,1 la 0,5 secunde, ajustat în funcție de fluiditatea materialului pentru a evita o presiune de menținere insuficientă care să ducă la o structură slăbită sau un timp de menținere excesiv care să afecteze eficiența producției; în plus, precizia dimensiunii piesei presate (toleranța de grosime, planeitatea) și compatibilitatea matriței (electrozii de susținere de diferite dimensiuni și forme) trebuie, de asemenea, confirmate în funcție de cerințele de producție sau de testare pentru a se asigura că densitatea compactată țintă și specificațiile produsului pot fi atinse cu precizie.

Protecție de siguranță și capacități de control inteligent:În timpul funcționării presei de tabletare, sunt implicate acțiuni mecanice de înaltă presiune. Protecția de siguranță este un factor important de luat în considerare. Este recomandabil să alegeți un echipament echipat cu dispozitive duble de protecție, inclusiv un cadru de protecție rigid din tablă de oțel (pentru a preveni desprinderea pieselor din cauza defecțiunilor echipamentului) și o fereastră de observare transparentă din sticlă organică (pentru a facilita observarea în timp real a stării de funcționare și, de asemenea, pentru a oferi protecție), și trebuie să aibă funcții de siguranță, cum ar fi eliberarea automată a presiunii în caz de suprapresiune și oprirea de urgență. Când presiunea sistemului depășește pragul setat sau apar condiții anormale, acesta poate întrerupe rapid sursa de alimentare pentru a reduce riscurile de siguranță.

Îndeplinirea cerințelor dezvoltării industriei și compatibilitatea pe termen lung:Tehnologia bateriilor de energie nouă evoluează rapid. Atunci când se alege o presă de tabletare, trebuie luate în considerare atât nevoile actuale, cât și potențialul viitor de modernizare. Pe de o parte, este necesar să se combine scenariile de aplicație la nivel de terminal (cum ar fi cererea pentru o densitate mare de energie în sursele de alimentare cu baterii și cerința unei durate lungi de viață în bateriile de stocare a energiei), să se selecteze echipamente care pot fi compatibile cu diferite formulări de pulbere (cum ar fi electrozi negativi siliciu-carbon, electrozi pozitivi ternari cu conținut ridicat de nichel și alte materiale noi) și să se poată ajusta flexibil parametrii procesului pentru a evita situația în care echipamentul devine incompatibil din cauza modernizărilor materialelor sau procesului. Pe de altă parte, este necesar să se facă referire la standardele tehnice principale și la tendințele de dezvoltare din industrie, selectând echipamente care au potențial de modernizare în ceea ce privește precizia, stabilitatea și nivelul de automatizare.