Când îți încarci smartphone-ul sau conduci un vehicul electric (EV), rareori te gândești la pașii mici și preciși care intervin în fabricarea bateriei. Cu toate acestea, două instrumente simple - aplicatorul de baterie și dispozitivele de acoperire - sunt esențiale pentru crearea straturilor subțiri și uniforme de electrozi care determină densitatea energetică, durata de viață și siguranța unei baterii. Pe măsură ce cererea globală de baterii crește brusc (Agenția Internațională pentru Energie prevede o creștere de 10 ori până în 2030), aceste instrumente din culise devin din ce în ce mai inteligente și mai precise. Acest articol de popularizare științifică analizează ce fac aplicatoarele și dispozitivele de acoperire a bateriilor, cum funcționează și de ce sunt importante pentru fiecare dispozitiv alimentat de o baterie.

Ce sunt aplicatoarele și acoperitoarele de baterii și de ce există?

Electrozii bateriei - fie că este vorba de anod (partea negativă, adesea grafit), fie de catod (partea pozitivă, cum ar fi NMC sau LFP) - încep ca o suspensie groasă, asemănătoare unei paste. Această suspensie amestecă materiale active (de exemplu, fosfat de litiu și fier pentru catozi), aditivi conductivi (de exemplu, negru de fum) și lianți (de exemplu,PVDF) într-un solvent. Pentru a transforma această suspensie într-un electrod funcțional, sunt necesare două etape:

Amestecare și preparare cu aplicatoarele: aplicatorul asigură-se că suspensia este amestecată uniform, fără cocoloașe și are consistența potrivită.

Acoperire cu aparate de acoperire: Aparatele de acoperire întinde suspensia pe un colector de curent metalic subțire (cupru pentru anozi, aluminiu pentru catozi) pentru a forma un strat neted și consistent - de obicei cu o grosime de doar 5-100 micrometri (mai subțire decât un fir de păr uman!).

Aplicatoare de bateriiMaeștrii mixurilor de nămol din baterii

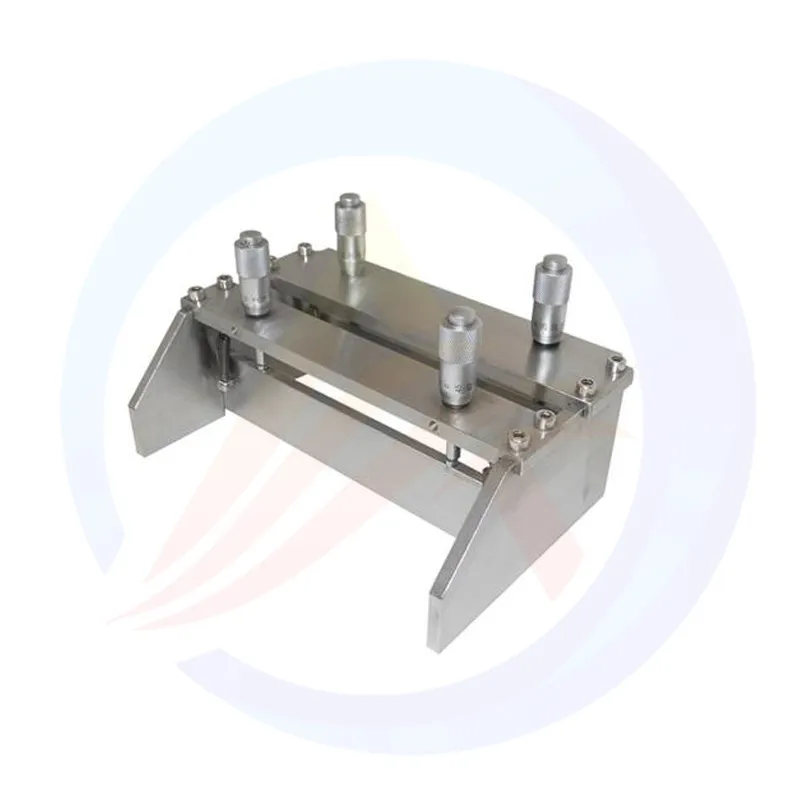

Aplicatoarele cu baterii (numite și aplicatoare de dispersie "s" sau lame de amestecare "h) sunt concepute pentru a desface aglomerările, a distribui uniform aditivii și a controla vâscozitatea (grosimea) suspensiei. Gândiți-vă la ele ca la niște spatule de înaltă tehnologie - dar construite pentru precizie industrială.

Cum funcționează?

Majoritatea laboratoarelor și fabricilor de baterii folosesc aplicatoare rotative atașate la rezervoarele de amestecare. Pe măsură ce rezervorul se rotește, lama flexibilă sau rigidă a aplicatorului apasă pe peretele rezervorului, răzuind suspensia uscată sau aglomerată care altfel ar strica amestecul. În același timp, lamele interne (adesea în formă de elice sau helixuri) amestecă suspensia, în timp ce aplicatorul se asigură că niciun material nu se lipește de rezervor - aspect esențial pentru rezultate consistente.

Caracteristici cheie ale unui aplicator de baterii bun:

Compatibilitate materiale: Lamele sunt fabricate din materiale rezistente la uzură, cum ar fi oțelul inoxidabil, teflonul sau ceramica. Aplicatoarele din teflon sunt ideale pentru suspensii acide (de exemplu, cele cu acid sulfuric), în timp ce aplicatoarele ceramice manipulează materiale abrazive (de exemplu, suspensii anodice pe bază de siliciu) fără a zgâria rezervorul.

Presiune reglabilă: aplicatorul poate fi reglat pentru a aplica o presiune de 0,5–5 newtoni - suficientă pentru a îndepărta aglomerările, dar nu atât de mult încât acestea să deterioreze rezervorul sau să forfeceze (spargă) materiale active delicate, cum ar fi particulele NMC.

Sincronizarea vitezei: Viteza de rotație a aplicatorului este sincronizată cu cea a mixerului (de obicei 50–500 RPM) pentru a evita formarea de bule de aer. Bulele din suspensie duc la găuri în electrod, ceea ce provoacă scurtcircuite.

Tipuri de aplicatoare pentru diferite tipuri de suspensii

Aplicator rigid (oțel inoxidabil): Folosit pentru suspensii groase, cu vâscozitate ridicată (de exemplu, suspensii catodice LFP cu 60% conținut solid). Lamele rigide împing materialul dens pentru a asigura o amestecare uniformă.

Aplicator flexibil (acoperit cu teflon): Perfect pentru suspensii cu vâscozitate redusă (de exemplu, suspensii cu anozi de grafit). Lama flexibilă se adaptează formei rezervorului, fără a lăsa reziduuri.

Aplicatoare cu acțiune dublă: Combină o lamă interioară rigidă pentru amestecare și o lamă exterioară flexibilă pentru răzuire - utilizate în laboratoare avansate care testează noi formule de suspensii (de exemplu, suspensii de baterii cu ioni de sodiu cu aditivi neobișnuiți).

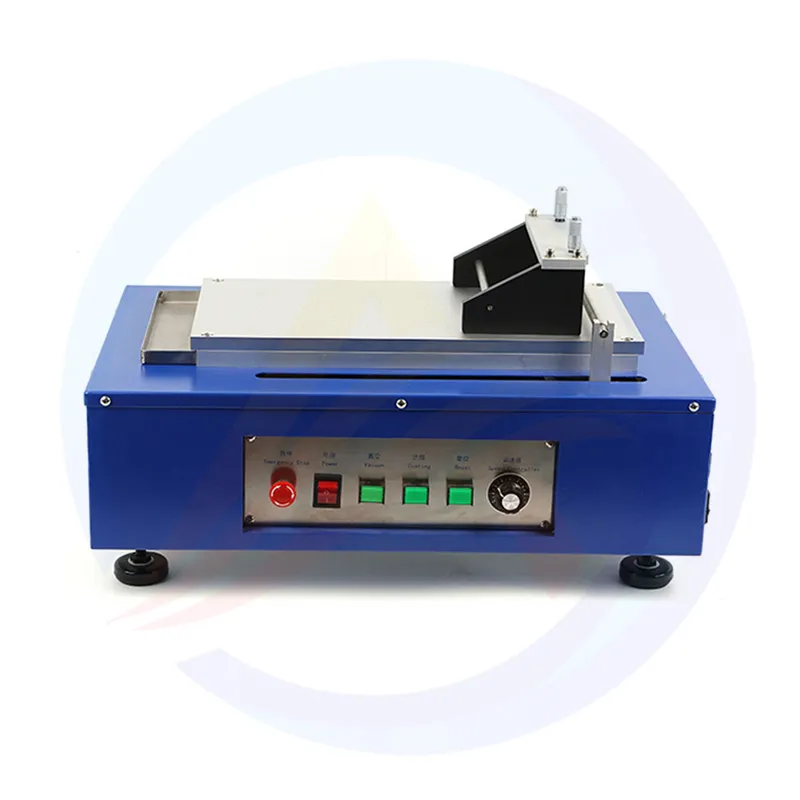

Acoperitori de baterii: Transformarea suspensiei în straturi uniforme de electrozi

Odată ce suspensia este amestecată, cei care aplică acoperirea bateriilor preiau sarcina. Sarcina lor este de a întinde suspensia pe un colector de curent (de exemplu, o rolă de folie de cupru) într-un strat cu grosime constantă, neted și fără defecte. Acesta este unul dintre cei mai preciși pași în fabricarea bateriilor - chiar și o eroare de 1 micrometru poate distruge un electrod.

Aparatele de acoperire de laborator sunt mici (aproximativ de dimensiunea unui laptop) și ușor de reglat - esențiale pentru testarea de noi materiale. De exemplu, un cercetător care testează un anod de siliciu-grafit poate schimba tijele pentru a încerca straturi de 5, 10 sau 15 micrometri, apoi poate măsura modul în care grosimea afectează capacitatea și durata de viață.

Aparate de acoperire industriale (pentru producție în masă)

Fabricile folosesc mașini de acoperire cu slot-matriță - mașini mari, automate, care acoperă kilometri întregi de folie de colector de curent pe oră. Iată procesul:

Suspensia este pompată într-o fantă (o deschidere îngustă, prelucrată cu precizie) deasupra unei role de folie în mișcare (de exemplu, folie de cupru cu lățimea de 1 metru care se mișcă cu 1-5 metri pe secundă).

Matrița eliberează o cantitate controlată de suspensie pe folie, în timp ce o lamă doctor (o bandă metalică subțire) tunde partea superioară a stratului pentru a asigura o grosime uniformă.

Senzorii (laser sau cu ultrasunete) monitorizează stratul în timp real - dacă grosimea variază cu mai mult de 0,5 micrometri, mașina ajustează automat presiunea matriței sau viteza foliei.

De ce aceste instrumente sunt esențiale pentru o analiză mai bunăPoterii?

Aplicatorul și dispozitivele de acoperire pot părea simple, dar au un impact direct asupra a trei indicatori cheie ai performanței bateriei:

Densitatea energiei: Un strat uniform de electrod înseamnă că în baterie poate fi încorporat mai mult material activ (fără goluri cauzate de bule sau cocoloașe). De exemplu, un catod NMC bine acoperit poate conține cu 20% mai mulți ioni de litiu decât unul cu cocoloașe - crescând autonomia unui vehicul electric cu peste 100 de kilometri.

Durata de viață: Straturile neuniforme cauzează stres în timpul încărcării (unele zone se extind mai mult decât altele), ceea ce duce la fisurarea electrozilor. Un studiu realizat de Universitatea Stanford a constatat că electrozii realizați cu aparate de acoperire de precizie și-au păstrat 90% din capacitate după 1.000 de cicluri, comparativ cu 65% pentru cei slab acoperiți.

Siguranță: Punctele fierbinți cauzate de straturile neuniforme sunt o cauză principală a incendiilor bateriilor. Aparatele de acoperire cu senzori în timp real elimină aceste puncte fierbinți, făcând bateriile mai sigure pentru vehiculele electrice și smartphone-urile.

Inovații care îmbunătățesc aplicatoarele și dispozitivele de acoperire

Aplicatoarele și dispozitivele de acoperire a bateriilor sunt eroii necunoscuți ai stocării energiei. Fără precizia lor, bateriile litiu-ion care alimentează telefoanele, mașinile și rețelele noastre ar fi mai puțin eficiente, ar avea o durată de viață mai scurtă și ar fi mai puțin sigure. Pe măsură ce trecem la bateriile de generație următoare - în stare solidă, sodiu-ion, litiu-sulfur - aceste instrumente vor deveni și mai importante. Ele ne reamintesc că marile inovații depind adesea de instrumente mici și precise: cele care transformă nămolul murdar în straturile perfecte care alimentează viitorul nostru.

Indiferent dacă ești un cercetător care testează un nou material pentru electrozi într-un laborator sau un muncitor în fabrică care produce baterii pentru vehicule electrice, aplicatorul și dispozitivele de acoperire dovedesc că „"perfect"” nu este un accident - este rezultatul unor instrumente concepute pentru a obține corect fiecare micrometru.