Echipament de litiu zece cheie: mașină de presare cu role

1、Funcția și principiul echipamentului de laminare, factorii de influență ai calității de laminare

2、Structura și clasificarea presei cu role

3、Procesul de funcționare al mașinii cu role

4、Problemele și soluțiile procesului de laminare în fabricarea bateriilor cu litiu

1、funcția și principiul echipamentului de laminare, factorii de influență ai calității de rulare

1.1 Funcțiile bateriei mașină de presare cu role

Laminarea se referă la procesul de compactare a foii de electrod a bateriei cu litiu acoperită și uscată într-o anumită măsură. După ce foaia cu electrod este rulată apăsați, densitatea de energie a bateriei cu litiu poate fi crescută, iar liantul poate lipi ferm materialul electrodului de colectorul foii electrodului, astfel încât să preveniți pierderea energiei bateriei cu litiu, deoarece materialul electrodului cade din colectorul de foaia de stâlp în timpul ciclului. Înainte de a rula foaia de electrod a bateriei cu litiu, foaia de electrod acoperită trebuie să fie uscată într-o anumită măsură, altfel stratul de acoperire a foii de electrod va cădea din colectorul de fluid în timpul rulării.

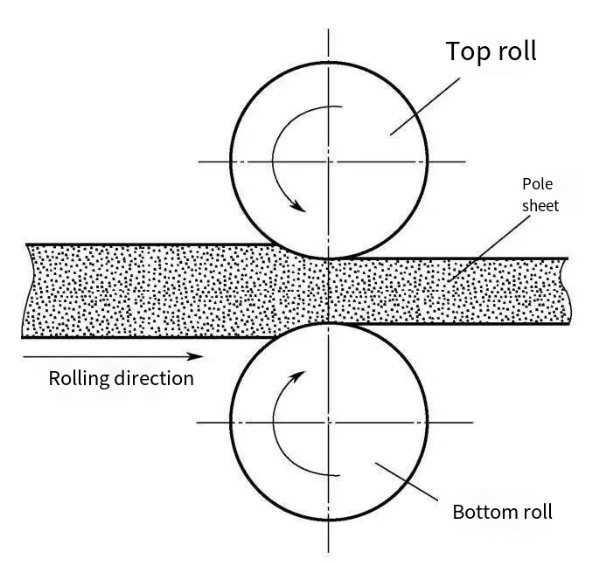

1.2 Principiul de rulare a foii stâlpului bateriei

Scopul depresare cu roleeste de a face ca materialul activ și folia să se lipească mai dens și uniform ca grosime. Procesul de laminare trebuie efectuat după ce acoperirea este finalizată și piesa polară este uscată, altfel este ușor să scadă pulberea și stratul de film cade în timpul procesului de laminare. Electrodul bateriei este o folie de cupru (sau folie de aluminiu) acoperită cu particule electrice de suspensie pe ambele părți. Banda de electrozi a bateriei este rulată după două procese destratșiuscare. Înainte de rulare, acoperirea cu suspensie electrică de pe folia de cupru (sau folia de aluminiu) este un mediu granular semi-curgător, semisolid, compus din unele particule sau agregate individuale care nu sunt conectate sau slab conectate și are o anumită dispersie și fluiditate . Există un decalaj între particulele de șlam electric, care asigură, de asemenea, că în procesul de rulare a bateriei, particulele de șlam electric pot avea o mișcare mică de deplasare pentru a umple golul și a se poziționa reciproc sub compactare. Principiul de rulare este prezentat în figură.

Există o mare diferență între presiunea de rulare a electrodului bateriei și cea a oțelului. Când oțelul este laminat, deformarea elastică are loc mai întâi după ce a fost supus unei forțe externe. Când forța exterioară crește până la o anumită limită, piesa laminată începe să producă deformare plastică. Deformarea plastică crește odată cu creșterea forței externe. Scopul rulării longitudinale este de a obține extensie. În procesul de laminare a oțelului, moleculele se extind longitudinal și se răspândesc lateral, iar grosimea pieselor laminate devine mai mică, dar densitatea nu se modifică.

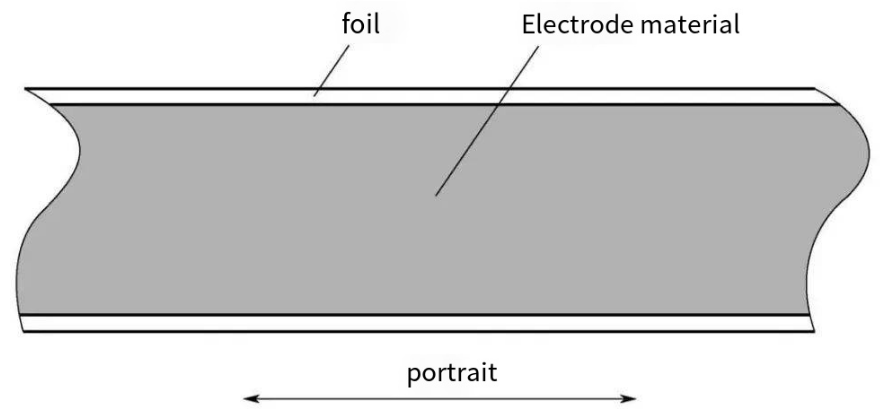

1.3 Factori de influență ai calității ruloului

Problema calității foii electrodului bateriei cauzată de mașina de rulare a bateriei se reflectă în principal în grosimea neuniformă a foii electrodului după rulare, ceea ce duce la densitatea de compactare inconsecventă a foii electrodului bateriei, iar densitatea de compactare este un factor cheie care afectează consecvența. performanta bateriei. Uniformitatea grosimii plăcii polare include uniformitatea grosimii transversale și uniformitatea grosimii longitudinale, așa cum se arată în figură. Motivele neuniformității grosimii transversale și ale neuniformității grosimii longitudinale sunt diferite. Principalii factori care afectează neuniformitatea grosimii transversale a foii stâlpului sunt deformarea la încovoiere a rolei, rigiditatea cadrului, deformarea elastică a pieselor principale ale rulmentului, presiunea rolei, lățimea tablei stâlpului, etc. Când laminorul funcționează, acțiunea presiunii rolei provoacă deformarea părților lagărelor, cum ar fi rola și cadrul, iar performanța finală este deformarea prin deformare a rolei, astfel încât foaia de stâlp să apară groasă în mijlocul și subțire pe ambele părți.

Factorii care afectează calitatea de rulare a foii de stâlp sunt dispozitivul de control al tensiunii, dispozitivul de corectare a abaterilor, dispozitivul de feliere, dispozitivul de îndepărtare a prafului etc. În procesul de rulare a bateriei, foaia de stâlp trebuie să aibă o anumită forță de tensiune, forța de tensiune este prea mare. mic, foaia de stâlp este ușor de pliat, forța de tensiune este prea mare, foaia de stâlp este ușor de scos. Dispozitivul de îndepărtare a prafului poate asigura că nu vor exista defecte de suprafață cauzate de impuritățile de pe suprafața foii stâlpului la rulare. Dispozitivul de corectare a abaterii și dispozitivul de tăiere a marginilor afectează în principal precizia dimensională de tăiere a plăcii stâlpului.

2、structura și clasificarea presei cu role

2.1 Structura de bază a presei cu role

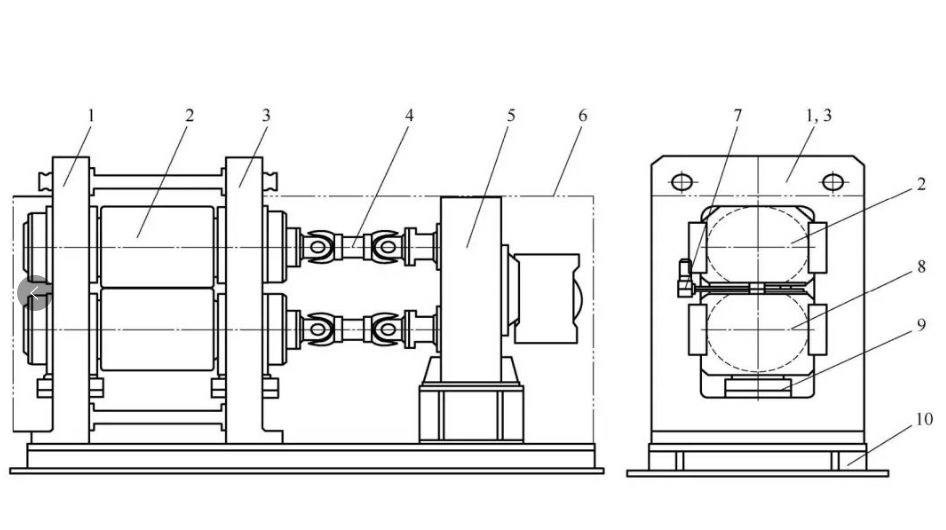

Presa cu rolă de înaltă precizie cu configurație standard este o presă cu rolă de înaltă precizie pentru plăci de stalpi a bateriei cu cadru gura de montare verticală, aranjare orizontală a două role, presiune în sus a cilindrului hidraulic inferior, distanță de reglare a rolei reductorului servomotor, bază integrală și divizor de viteză al reductorului arborelui de ieșire dublu acţionat de cuplaj universal. Structura presei cu role a modelului standard este prezentată în figură.

1 - Raft stânga; 2 - sistem de rulare superior; 3 - Cadru dreapta; 4 - cuplaj universal; 5 - divizor de viteză a reductorului arborelui de ieșire dublu; 6 - Husa de protectie; 7 - mecanism de reglare a golului; 8 - sistem de rulare inferior; 9 - Cilindru hidraulic; 10 - Baza

După cum se arată în figura de mai sus, presa cu role este compusă în principal dintr-un cadru, o rolă, o unitate principală și alte părți. Cadrul este fundația întregului sistem și trebuie să aibă suficientă rigiditate și rezistență pentru a reduce deformarea. Dispozitivul hidraulic aplică presiunea rolei rolei prin scaunul rulmentului, iar motorul și reductorul fac cele două role să se rotească sincron, oferind cuplu rolei și asigurând realizarea procesului de rulare continuă.

3、procesul de funcționare al mașinii cu role de baterie

3.1 Procesul de rulare a bateriei

A hrani:

Materialele electrodului pozitiv și negativ al bateriei și materialele cu diafragmă sunt introduse ordonat în mașina cu role. Cheia acestui pas este asigurarea continuității și stabilității materialului pentru a evita ruperea sau acumularea.

Proces de monitorizare:

În procesul de rulare a bateriei, starea de funcționare a mașinii de rulare și calitatea produsului sunt monitorizate în timp real. O atenție deosebită este acordată dacă distribuția materialului este uniformă și dacă există fenomenul ondulat sau rupt. Odată ce sunt găsite condiții anormale, cum ar fi distribuția neuniformă a materialului sau calitatea substandard a produsului, operatorul trebuie să ajusteze parametrii rolei la timp sau să oprească inspecția pentru a asigura stabilitatea calității produsului.

3.2 Operațiuni de urmărire

După ce rularea este finalizată, electrodul bateriei și diafragma sunt verificate pentru calitate. Scopul acestui pas este de a se asigura că produsul îndeplinește standarde de calitate, cum ar fi grosimea, uniformitatea, rezistența etc. Dacă există o problemă, tratați-o la timp și înregistrați-o pentru îmbunătățirea ulterioară.

Produse de colectie:

Colectați produse cu role calificate și depozitați-le în mod corespunzător. În timpul procesului de colectare, trebuie avut grijă pentru a evita contaminarea sau deteriorarea produsului. În același timp, produsele neconforme sunt identificate și izolate pentru prelucrarea ulterioară.

Întreținere și curățare:

Efectuați întreținerea și întreținerea regulată a echipamentului, inclusiv înlocuirea rolelor foarte uzate, verificarea etanșeității fiecărei componente, adăugarea de ulei lubrifiant etc. În plus, curățați materialele reziduale și resturile din jurul echipamentului pentru a menține mediul de lucru curat. Acest lucru ajută la reducerea defecțiunilor echipamentelor și la creșterea productivității.

4、Problemele și soluțiile procesului de laminare în fabricarea bateriilor cu litiu:

1. Ruperea sau deteriorarea materialului în timpul procesului de laminare: În timpul procesului de laminare, materialul poate fi spart sau deteriorat din cauza presiunii excesive a rolei sau a neuniformității suprafeței rolei. Soluția poate fi optimizarea aspectului materialului de intrare pentru a evita defecte precum ruperea și fisurarea piesei polare. În același timp, asigurați uniformitatea și netezimea suprafeței rolei și reglați presiunea și viteza rolei pentru a se adapta nevoilor de rulare ale diferitelor materiale.

2. Modificări structurale inegale ale materialului după rulare: în timpul procesului de rulare a bateriei, structura materialului se poate modifica, dar această modificare poate fi neuniformă, ceea ce duce la o performanță instabilă a bateriei. Soluția poate fi optimizarea grosimii de intrare a foii de stâlp acoperite și îmbunătățirea consistenței acesteia. În același timp, parametrii procesului de laminare sunt optimizați, cum ar fi presiunea și viteza roții cu role, iar sistemul de control al presei cu role este ajustat pentru a obține un efect de rulare mai uniform.

5、Rezumat

Procesul de rulare a bateriei bateriei cu litiu este un proces de fabricație important, care poate îmbunătăți densitatea energiei, durata ciclului de viață, siguranța bateriei și poate reduce costul de producție. Prin apăsarea și rularea roții cu role, materialele electrozilor pozitivi și negativi ale bateriei sunt deformate, ceea ce contribuie la reacția electrochimică a substanței active și realizează încorporarea și demontarea ionilor de litiu. Efectul procesului de laminare este afectat de presiunea și viteza rolei, proprietățile materialelor electrodului pozitiv și negativ, proprietățile amestecului de substanțe active cu agenți conductivi și lianți și proprietățile presei cu role. Procesul de laminare este utilizat pe scară largă în fabricarea bateriilor cu litiu, ceea ce poate îmbunătăți densitatea energiei, ciclul de viață și siguranța bateriilor, reducând în același timp costurile de producție.