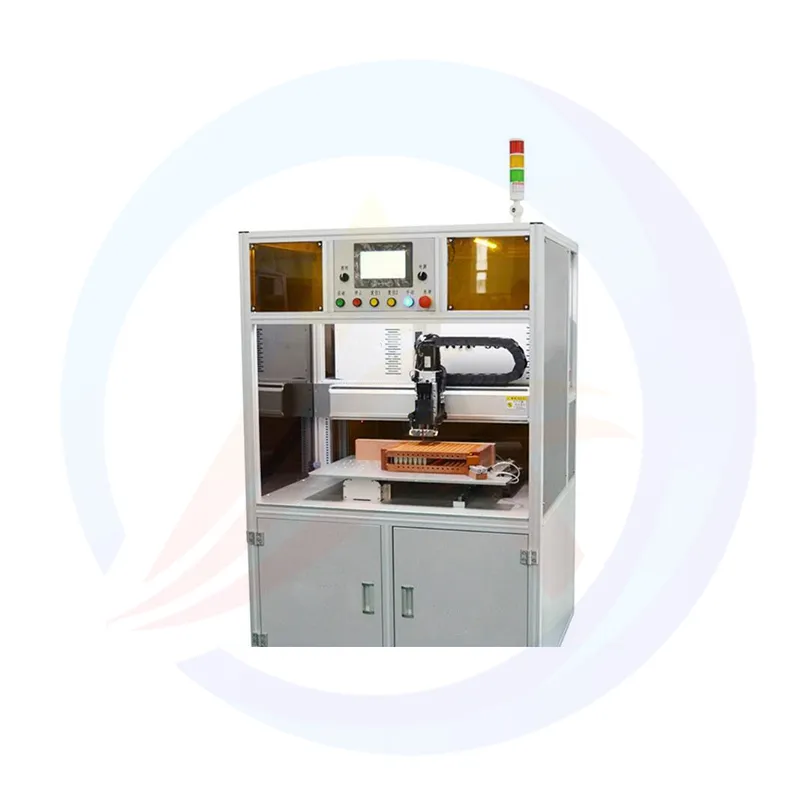

În fabricile aglomerate unde se produc baterii cilindrice litiu-ion - care se găsesc în orice, de la scule electrice la vehicule electrice (VE) și electronice portabile, un echipament funcționează silențios, dar indispensabil: bateriile cilindriceaparat de sudură prin puncte cu bateriePe măsură ce cererea globală de baterii de înaltă performanță și fiabile crește vertiginos - piața bateriilor pentru vehicule electrice fiind estimată să atingă 1,1 trilioane de dolari până în 2030 - această unealtă specializată de sudură a devenit o piatră de temelie a producției eficiente și de înaltă calitate de baterii. Acest raport de știri analizează rolul critic al aparatelor de sudură în puncte pentru baterii cilindrice și știința din spatele funcționării lor, dezvăluind de ce sunt esențiale pentru menținerea în funcțiune a lanțului de aprovizionare cu baterii la nivel mondial.

De ceAparate de sudură cu puncte cilindrice cu baterieMaterie: Roluri principale în producție

Bateriile cilindrice, cum ar fi cele utilizate pe scară largă în formate 18650 și 21700, se bazează pe conexiuni precise între componentele interne pentru a oferi o putere constantă. Spre deosebire de lipirea tradițională, care folosește metal topit pentru a îmbina piesele, sudarea în puncte folosește căldura localizată din curentul electric pentru a crea legături puternice, cu rezistență redusă - ceea ce o face ideală pentru fabricarea bateriilor, unde chiar și defectele minuscule pot provoca defecțiuni de performanță sau riscuri de siguranță. Iată cele trei roluri vitale ale instrumentului:

1. Conectarea colectoarelor de curent la electrozi

În inima fiecărei baterii cilindrice se află un rulou gelatinos " - o stivă înfășurată strâns de straturi de anod, catod și separator. Pentru a extrage energie din acest rulou gelatinos, colectoarele de curent metalice subțiri (de obicei cupru pentru anozi, aluminiu pentru catozi) trebuie atașate în siguranță la capacele superioare și inferioare ale bateriei (cunoscute sub numele de terminale "h). Aparatele de sudură prin puncte pentru baterii cilindrice îndeplinesc această sarcină prin furnizarea de impulsuri electrice scurte, de mare intensitate, către colector și terminal, topind punctele lor de contact suficient pentru a forma o legătură metalurgică.

„Acest pas este decisiv pentru performanța bateriei”, explică Dr. Elena Marquez, expert în fabricarea bateriilor la Institutul Internațional de Materiale Avansate. O sudură slabă creează rezistență aici, care risipește energie sub formă de căldură și scurtează durata de viață a bateriei. Aparatele de sudură în puncte asigură că legătura este atât puternică, cât și uniformă - esențial pentru bateriile vehiculelor electrice care trebuie să reziste peste 10 ani.

2. Asamblarea pachetelor de baterii

Bateriile cilindrice simple rareori funcționează izolat; dispozitive precum bateriile externe, bicicletele electrice și vehiculele electrice necesită pachete de baterii – zeci sau sute de celule conectate împreună. Aparatele de sudură în puncte sunt utilizate pentru a conecta celulele cilindrice la bare metalice colectoare (benzi conductoare care distribuie curentul prin pachet). Spre deosebire de cablarea manuală, sudarea în puncte creează conexiuni fără întreruperi, cu rezistență scăzută, care minimizează pierderile de energie și reduc riscul de supraîncălzire – o problemă majoră de siguranță în cazul pachetelor de înaltă tensiune.

3. Asigurarea siguranței și fiabilității

Bateriile sunt predispuse la defecțiuni dacă componentele interne se mișcă sau se scurtcircuitează. Aparatele de sudură în puncte contribuie la siguranță prin crearea unor conexiuni rigide, rezistente la manipulare, care rezistă la solicitări - de la vibrațiile unui vehicul electric care trece peste gropi până la schimbările de temperatură ale unui smartphone din buzunar. În plus, aparatele moderne de sudură în puncte includ senzori care monitorizează calitatea sudurii în timp real: dacă o sudură este prea slabă sau prea fierbinte (ceea ce ar putea deteriora separatorul), mașina avertizează operatorii, împiedicând bateriile defecte să ajungă pe piață.

Un studiu din 2024 realizat de Consorțiul pentru Siguranța Bateriilor a constatat că 82% din rechemările bateriilor din ultimii cinci ani au provenit din conexiuni electrice slabe - subliniind rolul sudorului în puncte ca gardian al siguranței.

Cum funcționează aparatele de sudură în puncte cu baterii cilindrice: Știința din spatele scânteii

Deși sudarea prin puncte poate părea un proces simplu de tip scânteie și legare, aceasta se bazează pe fizică și inginerie precise. Iată o descriere pas cu pas a principiului său de funcționare, adaptat aplicațiilor bateriilor cilindrice:

Pasul 1: Pregătirea piesei de prelucrat

În primul rând, componentele cilindrice ale bateriei (de exemplu, colectorul de curent și terminalul, sau celula și bara colectoare) sunt poziționate între doi electrozi metalici (adesea fabricați din aliaj de cupru, care conduce bine electricitatea și rezistă la deteriorarea termică). Electrozii sunt modelați pentru a se potrivi bateriilor cilindrice - curbați pentru a se potrivi cu suprafața rotunjită a celulei, asigurând contactul complet cu componenta care este sudată.

Pasul 2: Aplicarea presiunii

Brațul mecanic al aparatului de sudură în puncte apasă electrozii pe piesa de prelucrat cu o forță controlată (de obicei 5-50 newtoni pentru celule cilindrice). Această presiune asigură un contact intim între cele două materiale, eliminând golurile care ar bloca fluxul de curent sau ar crea suduri slabe. "Presiunea este la fel de importantă ca curentul, notează Mark Chen, inginer la producătorul de echipamente de sudură Amada Miyachi. "Prea puțină presiune și curentul se arcuiește în loc să încălzească metalul; prea multă presiune și zdrobiți componentele delicate ale bateriei.

Pasul 3: Furnizarea curentului de sudură

Odată ce se aplică presiunea, aparatul de sudură trimite un curent electric scurt, de mare amperaj (1.000–10.000 amperi) prin electrozi și în piesa de lucru. Curentul curge prin punctele de contact dintre cele două materiale, care au o rezistență electrică ridicată - această rezistență transformă energia electrică în căldură, crescând rapid temperatura la 1.500–2.000°C (suficient de fierbinte pentru a topi majoritatea metalelor utilizate în baterii).

Esențial este faptul că curentul este furnizat în impulsuri (de obicei cu o durată de 10-100 de milisecunde) și nu într-un flux continuu. Această sudare în impulsuri previne supraîncălzirea: explozia scurtă topește doar suprafața materialelor, evitând deteriorarea separatorului intern al bateriei (care se topește la ~130°C) sau a electrolitului (care se descompune la temperaturi ridicate).

Pasul 4: Răcire și formare a legăturilor

Imediat ce impulsul de curent se termină, electrozii rămân presați pe piesa de prelucrat timp de câteva milisecunde, permițând metalului topit să se răcească și să se solidifice într-o legătură cristalină puternică (numită "nugget"). Electrozii absorb, de asemenea, excesul de căldură, accelerând răcirea. Rezultatul este o sudură care:

Puternic: Poate rezista la o forță de tracțiune de până la 50 de newtoni (suficientă pentru a menține bateria unită în timpul utilizării intense).

Rezistență scăzută: Conduce electricitatea cu pierderi minime de energie (de obicei <5 miliohmi).

Non-invaziv: Nu deteriorează componentele din jurul bateriei.

Pasul 5: Inspecția calității

Aparatele moderne de sudură prin puncte cu baterie cilindrică integrează senzori avansați - inclusiv monitoare de tensiune, camere termice și scanere cu ultrasunete - pentru a verifica calitatea sudurii. De exemplu, un senzor de tensiune măsoară rezistența electrică a sudurii: dacă rezistența este prea mare, indică o legătură slabă. O cameră termică asigură căldura nu s-a răspândit la separator. Orice sudură defectă declanșează o alertă automată, iar bateria este scoasă de pe linia de producție.

Inovație în sudarea prin puncte a bateriilor cilindrice: Satisfacerea noilor cerințe din industrie

Pe măsură ce tehnologia bateriilor evoluează - cu celule mai mari (de exemplu, formatul 4680), tensiuni mai mari și materiale mai sensibile - și aparatele de sudură în puncte se adaptează. Iată trei inovații cheie care modelează piața:

1. Aparate de sudură cu laser în puncte pentru lipituri ultra-precise

Aparatele tradiționale de sudură prin puncte cu rezistență funcționează bine pentru majoritatea celulelor cilindrice, dar noile aparate de sudură prin puncte cu laser câștigă teren pentru aplicațiile de înaltă performanță. Acestea utilizează un fascicul laser focalizat (în loc de curent electric) pentru a încălzi zona de sudură, permițând un control și mai precis asupra căldurii și a dimensiunii legăturii.

„Aparatele de sudură cu laser prin puncte sunt perfecte pentru celulele cilindrice de ultimă generație cu colectoare de curent mai subțiri (până la 5 μm), spune Dr. Marquez. Acestea creează suduri mai mici și mai curate, care nu deteriorează foile metalice delicate – esențiale pentru bateriile din dispozitivele medicale sau industria aerospațială, unde fiabilitatea nu este negociabilă. Companii precum IPG Photonics oferă acum aparate de sudură cu laser prin puncte adaptate bateriilor cilindrice, adoptarea crescând cu 25% anual.”

2. Sisteme automate bazate pe inteligență artificială

Pentru a ține pasul cu volumele de producție a vehiculelor electrice, producătorii apelează la roboți de sudură prin puncte bazați pe inteligență artificială. Aceste sisteme utilizează învățarea automată pentru a optimiza parametrii de sudură (curent, presiune, lungimea impulsului) în timp real, adaptându-se la variațiile componentelor bateriei (de exemplu, mici diferențe în grosimea colectorului).

De exemplu, noul sistem Smart Weld al gigantului chinez în domeniul bateriilor CATL folosește inteligența artificială pentru a ajusta parametrii pentru fiecare celulă 21700, reducând defectele de sudură cu 40% și crescând viteza de producție cu 20%. IA transformă un proces „universal” într-unul personalizat, spune un inginer CATL. Așa vom satisface cererea de 500 GWh de baterii până în 2026.

3. Tehnologii de sudare ecologice

Sustenabilitatea stimulează, de asemenea, inovația. Aparatele tradiționale de sudură în puncte consumă cantități mari de energie (până la 10 kWh pe oră), dar noile modele cu recuperare de energie captează și reutilizează excesul de energie electrică, reducând consumul cu 30%. În plus, electrozii răciți cu apă (în loc de cei răciți cu aer) reduc risipa de căldură, în timp ce aliajele de cupru fără plumb facilitează reciclarea aparatelor.

Noul Regulament al Uniunii Europene privind bateriile, care impune fabricarea ecologică până în 2027, accelerează adoptarea acestor aparate de sudură în puncte ecologice. Producătorii nu își pot permite să ignore sustenabilitatea - nici pentru conformitate, nici pentru reputația mărcii, notează Chen.

Viitorul aparatelor de sudură în puncte cu baterii cilindrice

Pe măsură ce lumea se îndreaptă spre electrificare, rolul aparatelor de sudură prin puncte pentru baterii cilindrice va continua să crească. Experții prevăd că până în 2030, piața globală a aparatelor de sudură prin puncte pentru baterii cilindrice va ajunge la 8,7 miliarde de dolari, impulsionată de cererea de vehicule electrice și de stocare a energiei. Sudarea pentru baterii în stare solidă: Bateriile cilindrice în stare solidă de generație următoare vor necesita aparate de sudură prin puncte care funcționează cu materiale noi (de exemplu, anozi de litiu metalic), ceea ce duce la o căldură și mai redusă și o precizie mai mare.

„În cele din urmă, fiecare baterie fiabilă începe cu o sudură bună”, spune Dr. Marquez. „Mașinile de sudură în puncte pentru baterii cilindrice pot să nu fie la fel de atrăgătoare ca noile chimii pentru baterii, dar ele reprezintă coloana vertebrală a tranziției energetice. Fără ele, nu putem construi bateriile care alimentează mașinile, casele și viitorul nostru.”