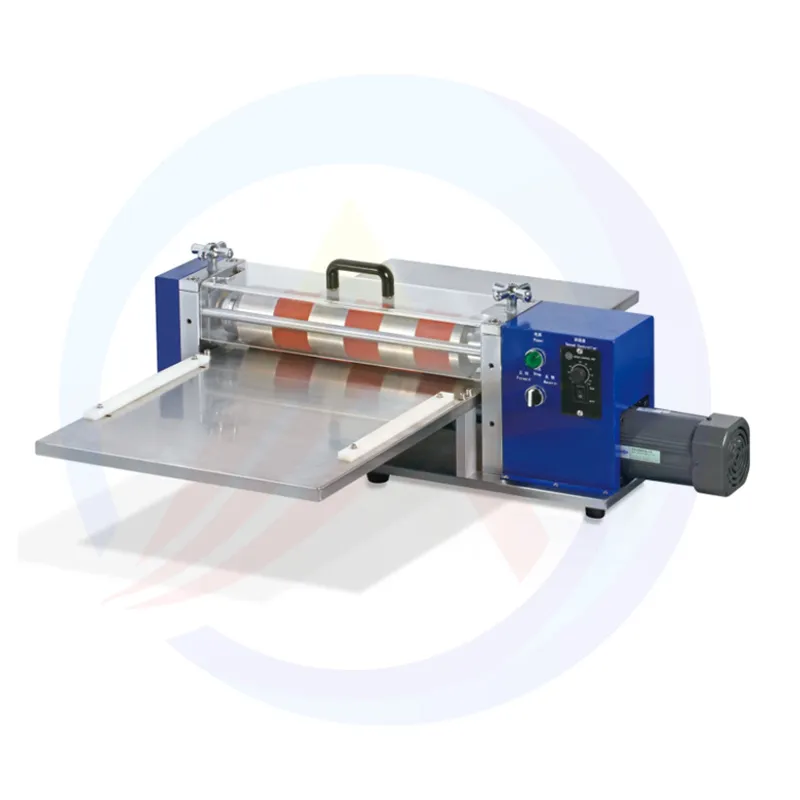

Ce esteMașină de tăiat cu electrozi pentru baterie?

Mașină de tăiat electrozi baterie, adică mașina de tăiat stâlpii bateriei, este un echipament important folosit pentru tăierea materialelor electrozilor bateriei cu ioni de litiu.

Scopul principal

Mașină de tăiat electrozi baterieeste utilizat în principal pentru tăierea cu precizie a materialelor electrozilor bateriei litiu-ion (cum ar fi felia electrodului pozitiv, felia electrodului negativ), pentru a îndeplini cerințele stricte de dimensiune a electrodului în procesul de fabricație a bateriei.

Principiul de lucru

Mașina de tăiat stâlpii bateriei realizează tăierea materialelor electrozilor printr-o serie de componente mecanice și electronice precise care lucrează împreună. Fluxul său de lucru este aproximativ după cum urmează:

Materialul electrodului este introdus în orificiul de admisie al mașinii de tăiere și este transportat fără probleme în zona de tăiere prin dispozitivul de transport.

Dispozitivele de tăiere (de exemplu, cuțite circulare superioare și inferioare, cuțit rulant dintr-o singură piesă etc.) taie cu precizie materialul electrodului sub instrucțiunile sistemului de control.

Materialul electrodului de fante este colectat într-o locație predeterminată sau într-un container pentru prelucrare și utilizare ulterioară.

Parametrii cheie de performanță

Parametrii cheie de performanță ai mașinii de tăiat napolitane cu baterie includ viteza de tăiere, precizia lățimii de tăiere, freza de tăiere a plachetelor și așa mai departe. Acești parametri afectează direct productivitatea echipamentului și calitatea produsului.

Viteza de taiere:de obicei reglabil într-un anumit interval pentru a satisface diferite cerințe de producție. Viteza de tăiere a unor echipamente de ultimă generație poate ajunge la 50 m/min sau mai mare.

Precizia lățimii de tăiere:de obicei în intervalul de ± 0,1 mm sau mai puțin pentru a asigura acuratețea dimensională a materialului electrodului.

Freză de tăiere a lamei:de obicei, mai puțin de 10μm (în afara stratului de acoperire) pentru a minimiza efectul negativ asupra performanței bateriei.

Caracteristicile echipamentului

Grad ridicat de automatizare:Tăiătorul de stâlpi a bateriei este de obicei echipat cu alimentare automată, tăiere automată, colectare automată și alte funcții, ceea ce îmbunătățește foarte mult eficiența producției.

Precizie mare:Se adoptă senzori de precizie și linii de măsurare pentru a asigura precizia de tăiere a materialelor electrozilor.

Ușor de operat:echipamentul adoptă de obicei ecran tactil sau sistem de control PLC, interfața de operare este intuitivă și ușor de înțeles, ceea ce este convenabil pentru operare și întreținere.

Economie de energie și protecția mediului:unele echipamente adoptă design de economisire a energiei și materiale de protecție a mediului, ceea ce reduce consumul de energie și poluarea mediului.

Câmpuri de aplicare

Tăiătorul de stâlpi a bateriei este utilizat pe scară largă în procesul de fabricație a bateriilor de energie nouă, cum ar fi bateriile cu litiu-ion și bateriile nichel-hidrură metalică.

Odată cu dezvoltarea rapidă a vehiculelor noi de energie, a sistemelor de stocare a energiei și a altor domenii, cererea pieței pentru mașina de tăiat stâlpii bateriei este, de asemenea, în creștere.

Cum funcționează

Tăiătorul de stâlpi a bateriei funcționează de obicei împreună cu o serie de componente mecanice și electronice de precizie pentru a realiza urmărirea automată și poziționarea precisă a materialelor electrozilor. Mai jos este o explicație detaliată a modului în care funcționează:

Urmărire automată

Monitorizare senzor:

Mașinile de tăiat stâlpii bateriei sunt echipate cu senzori de înaltă precizie, cum ar fi senzori fotoelectrici și senzori laser, pentru monitorizarea în timp real a poziției de mișcare și a vitezei materialului electrodului.

Acești senzori sunt capabili să detecteze marginile sau marcajele specifice ale materialului electrodului, asigurându-se astfel că tăietorul poate urmări cu exactitate mișcarea materialului.

Reglaje ale sistemului de control:

Datele colectate de senzori sunt transmise sistemului de control al mașinii, care ajustează traiectoria și viteza mașinii de tăiat în timp real pe baza acestor date.

Prin algoritmi preciși și mecanisme de feedback, sistemul de control asigură că dispozitivul de tăiere continuă să se miște în sincronizare cu materialul electrodului, permițând urmărirea automată.

Poziționare precisă

Sistem de pozitionare:

Mașinile de tăiat stâlpii bateriei sunt de obicei echipate cu sisteme de poziționare, cum ar fi servomotoare, motoare pas cu pas, etc., care sunt utilizate pentru a controla cu precizie poziția și viteza cuțitului de tăiat.

Sistemul de poziționare poate primi comenzi de la sistemul de control și se poate deplasa cu precizie în poziția prestabilită, asigurându-se astfel că cuțitul de tăiere poate tăia cu precizie materialul electrodului.

Tăiere de înaltă precizie:

Cuțitele de tăiat folosesc de obicei cuțite sau lame de tăiere cu disc rotativ de mare viteză, aceste instrumente de tăiere au duritate și ascuțire foarte ridicate, ceea ce poate asigura netezimea și precizia muchiei de tăiere.

Prin mișcare mecanică precisă și sisteme de control, tăietorul este capabil să taie cantități mari de material pentru electrozi într-o perioadă scurtă de timp, menținând în același timp un nivel ridicat de calitate a tăierii.

Feedback și ajustare:

În timpul procesului de tăiere, sistemul de control primește date de feedback constant de la senzori, care sunt utilizați pentru a monitoriza calitatea tăierii și precizia poziției în timp real.

Dacă se constată abateri sau erori, sistemul de control va face imediat ajustări pentru a asigura stabilitatea și acuratețea procesului de tăiere.

Procesul de funcționare al mașinii de tăiat cu electrozi a bateriei

Etapa de pregătire

Pregatirea materialului:

Pregătiți materialele electrodului bateriei care urmează să fie tăiate, cum ar fi folie de cupru, folie de aluminiu și alte piese polare acoperite cu substanțe active.

Asigurați-vă că dimensiunea, grosimea și performanța materialului îndeplinesc cerințele de producție.

Verificarea echipamentelor:

Verificați dacă părțile mașinii de tăiat cu electrozi a bateriei sunt intacte, cum ar fi tăietorul, senzorul, sistemul de control etc.

Confirmați că sursa de alimentare și sursa de gaz a echipamentului sunt conectate corect și porniți echipamentul pentru a se încălzi.

Setarea parametrilor:

În funcție de cerințele de producție, setați parametrii mașinii de tăiere, cum ar fi lățimea de tăiere, viteza, tensiunea etc.

Depanați sistemul de corectare automată a abaterilor al echipamentului pentru a vă asigura că piesa polară rămâne stabilă în procesul de tăiere.

Instalare și punere în funcțiune

Instalarea tăietorului:

Instalați cuțitul de tăiere pe axul cuțitului al mașinii de tăiat și reglați adâncimea și unghiul de tăiere.

Asigurați-vă că dispozitivul de tăiere este ascuțit și nedeteriorat pentru a minimiza bavurile și denivelările în procesul de tăiere.

Reglați dispozitivul de fixare:

În funcție de dimensiunea și forma materialului electrodului, reglați dispozitivul de tăiere pentru a vă asigura că materialul poate fi fixat stabil pe dispozitiv.

Verificați rezistența de prindere a dispozitivului de fixare pentru a evita strângerea excesivă sau slăbirea excesivă care poate cauza deformarea sau deteriorarea materialului.

Echipamente de punere în funcțiune:

Porniți mașina de tăiat pentru funcționare fără sarcină și verificați dacă diferitele funcții ale echipamentului sunt normale.

Dacă este necesar, efectuați o reglare fină pentru a asigura precizia de tăiere și stabilitatea echipamentului.

Operație de tăiere

Așezați materialul:

Așezați materialul electrodului pe dispozitivul de fixare al mașinii de tăiat și fixați-l.

Asigurați-vă că marginea materialului este aliniată cu linia de tăiere pentru a evita abaterile de tăiere.

Porniți mașina:

Apăsați butonul de pornire al mașinii de tăiat pentru a începe operația de tăiere.

În timpul procesului de tăiere, acordați o atenție deosebită stării de funcționare a echipamentului și calității tăierii.

Colectarea și organizarea:

După ce tăierea este finalizată, colectați materialul electrodului tăiat și organizați-l.

Verificați dacă muchia de tăiere este netedă și fără bavuri și măsurați dacă dimensiunea de tăiere îndeplinește cerințele.

Monitorizarea si intretinerea calitatii

Monitorizarea calitatii:

Eșantionați în mod regulat calitatea tăierii pentru a asigura o calitate stabilă a produsului.

Dacă se constată că calitatea de tăiere scade sau echipamentul este anormal, opriți mașina la timp pentru a o verifica și a o rezolva.

Intretinerea echipamentelor:

Curățați și întrețineți în mod regulat mașina de tăiat, cum ar fi curățarea tăietorului și înlocuirea pieselor uzate.

Verificați dacă sistemul de lubrifiere și sistemul de transmisie al echipamentului funcționează corect pentru a vă asigura că echipamentul este în stare bună de funcționare.

Înregistrarea datelor:

Înregistrați parametrii cheie și datele de calitate a tăierii în procesul de tăiere pentru analiza și îmbunătățirea ulterioară.

Măsuri de siguranță

Protectie personala:

Operatorul trebuie să poarte ochelari de protecție, mănuși și alte echipamente de protecție personală pentru a evita rănile cauzate de stropirea sau resturile generate în timpul procesului de tăiere.

Siguranța echipamentului:

Asigurați-vă că dispozitivele de protecție de siguranță ale echipamentului sunt intacte și eficiente, cum ar fi butonul de oprire de urgență, ușa de siguranță etc.

În timpul funcționării echipamentului, este interzisă atingerea zonei de tăiere sau efectuarea altor operațiuni periculoase.

Controlul mediului:

Păstrați zona de operare ordonată și bine ventilată pentru a evita acumularea de praf sau gaze nocive.

Dacă urmează să fie manipulate materiale inflamabile și explozive, asigurați-vă că zona de operare respectă normele de siguranță relevante.

Pe scurt, procesul de operare al mașinii de tăiat cu electrozi a bateriei trebuie să respecte cu strictețe specificațiile pentru a asigura calitatea produsului și siguranța producției. Prin setări rezonabile ale parametrilor, funcționare precisă și măsuri eficiente de monitorizare și întreținere a calității, avantajele de performanță ale echipamentului pot fi utilizate pe deplin pentru a îmbunătăți eficiența producției.